BGA检测

编辑:奥克思光电 创作日期:2023-06-06

BGA(Ball Grid Array)是一种电子元器件封装技术,它最大的特点是采用位于芯片底部的球形或柱状焊球取代引脚,使得封装芯片体积更小、引脚数更多、引脚间距更大、电气性能更优。目前被广泛使用于大规模集成电路芯片中。

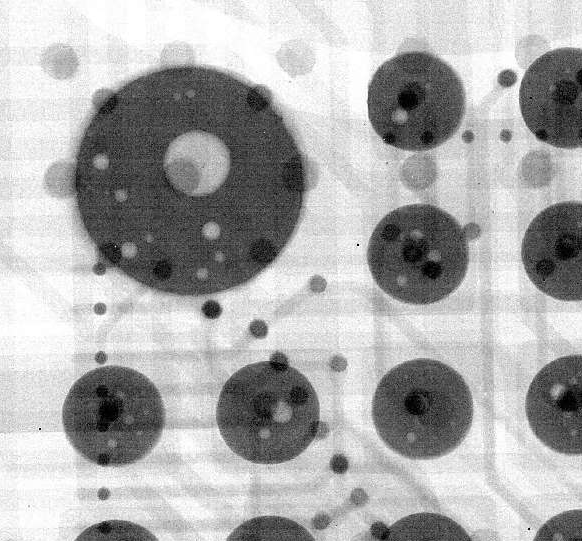

由于 BGA器件的焊球位于芯片底部,焊接到电路板上时焊点全部隐藏不可见,焊接质量只能通过X射线成像设备来进行无损检测。常见的 BGA焊点缺陷包括漏焊、连焊、虚焊、 焊球气泡和焊球移位等,其中焊球气泡缺陷是由焊接过程中产生的气体未能及时逸出而导致。

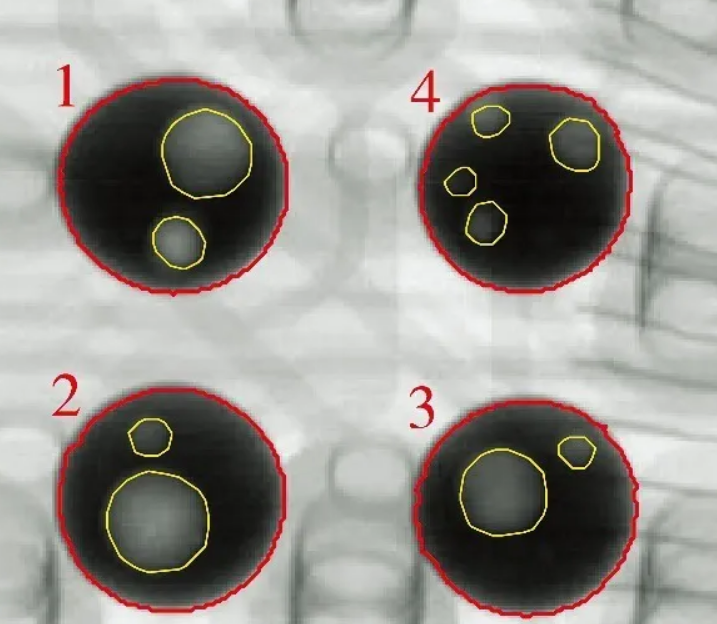

BGA气泡的检测标准是焊球内气泡总量不能超过焊球本身的某个阈值,比如二维X射线检测中一般规定焊球内单个气泡的投影面积不能超过焊球投影面积的25 %,多个气泡的投影面积总和不能超过焊球投影面积的20 %。

BGA焊点连接电路板和BGA芯片,在X射线检测时吸收大量射线,图像上表现为黑色圆形区域,比局部背景要暗;气泡缺陷部位吸收X射线较少,在焊球的黑色区域内表现为灰白色,比局部背景要亮。

BGA焊点在进行X射线检测时,受芯片、电路板材料不同或X射线源电压波动等因素影响,采集到的图像质量也有所差异。

BGA焊点图像质量较好时,对比度适中,焊点、气泡缺陷和电路板都清晰可见。BGA焊点图像质量较差时,对比度偏低,部分缺陷淹没焊点区域内很难分辨。BGA焊点图像质量较差,对比度也偏高,电路板区域就会变成了一片白色。在这些不同的情况下,依据人工查看检测图筛选NG品效率太低,BGA焊点气泡缺陷检测现已发展为算法自动判定。

算法会着眼于图像的局部灰度变化,可以很好地适应图像质量的波动,所有缺陷都会被提取出来。软件算法结合X射线成像检测能够高效筛选不合格的BGA器件,判定缺陷,帮助企业提高产品质量,改善生产工艺。

算法自动判定也正在不断精准化发展,目前发展的动态阈值分割算法可弥补全局阈值分割算法的不足,能够较好地实现BGA焊点气泡缺陷的准确提取,具有较强的鲁棒性。