奥克思光电自主研发的CT设备

编辑:奥克思光电 创作日期:2022-07-13

在与国内许多电子制造工厂交谈和访问时,我们听到了他们对准确测量焊点孔隙率的需求。他们表示,随着微芯片小型化的总体趋势,使组件和组件更微小,相互间的间距更小,原有设备无法检测到高密度双面板中的缺陷,这些设备提供了模糊的低质量产品图像。因此,产品无法稳定,准确的被检测,使成品率下降,导致影响到最终产品的整体产能及合格率。如果小型和大型电子制造公司无法验证其产品质量,则都面临生产低性能产品的风险。这些新兴的焊接工艺及要求通常使用在医疗设备,通信,航空航天和汽车领域。

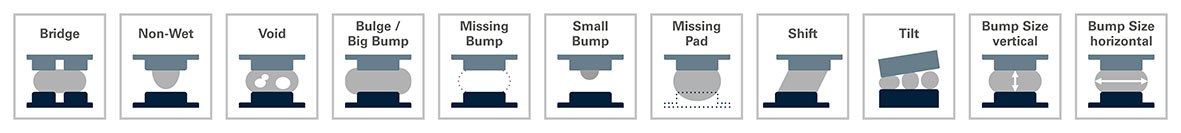

电子产品中存在几种类型的元件,它们具有各自类型的焊点。BGA(球栅阵列)、LGA(焊盘栅格阵列)、QFN(四平面无引线)、IGBT(绝缘栅双极晶体管)的焊点。无论其形状如何,都容易出现焊料空隙等焊接质量问题,例如桥连,虚焊,漏锡,气泡过多等。

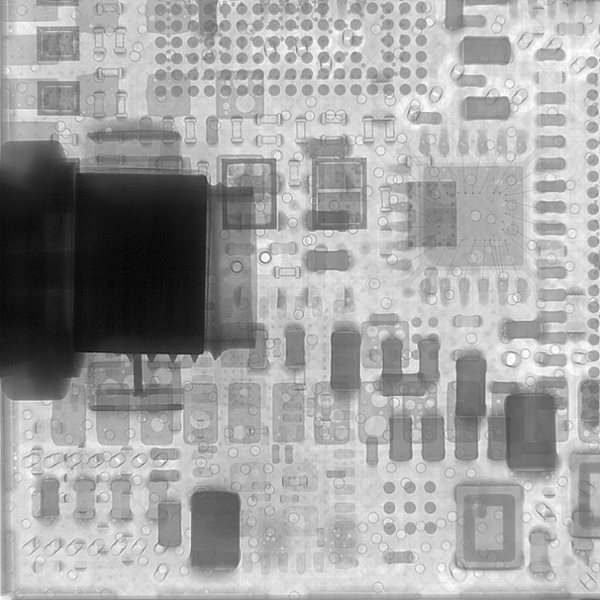

对于“隐藏”组件,由于焊点直接位于组件和电路板之间,焊点通常只有几微米厚,只能采用X光检测的方式。同时,有些焊点覆盖在电路板背面的焊盘上,这时会有几层图层,并且是相互重叠在一起,会产生遮挡焊点图像。

对于“隐藏”组件,由于焊点直接位于组件和电路板之间,焊点通常只有几微米厚,只能采用X光检测的方式。同时,有些焊点覆盖在电路板背面的焊盘上,这时会有几层图层,并且是相互重叠在一起,会产生遮挡焊点图像。

图1:LGA焊盘(图像中心下方较大的矩形)

由于这种市场需求,我们在下面描述了一些改进的方法和分析工具,这些方法和分析工具协同工作,在关键界面上提供比以前更准确的空隙测量。

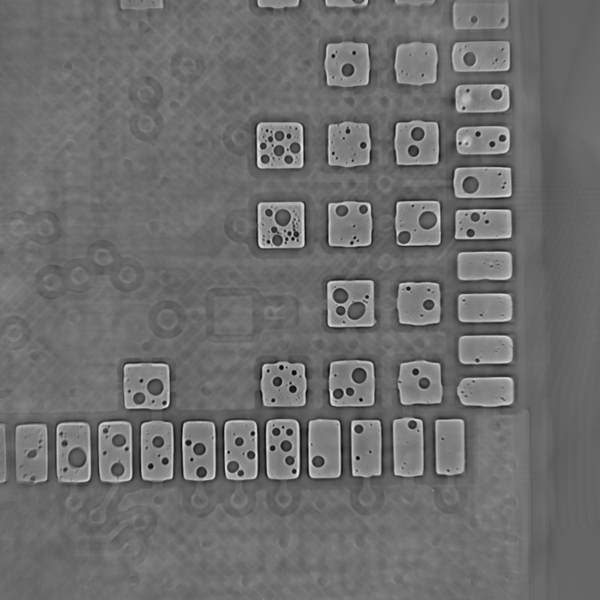

首先,计算机层析成像(CL)是一种X射线技术,它有效地为组件中的单层或多层提供虚拟横截面,通常在电路板 - 组件界面处。与CT(计算机断层扫描)相比,CL允许通过围绕光束拍摄的同一轴旋转物体来收集数据。这使得X射线源能够非常接近PCB。根据PCB尺寸,用户可以将小面积放大到比使用CT扫描同一物体更高的分辨率,而无需将其从PCB中分割出来。这种灵活性允许用户针对需要检查的特征放大或缩小到适当的分辨率。

生成的体积可以分析为单个切片,切片或整个体积。由于此图像中的背景“噪声”减少,因此可以快速准确地分析切片。

图 2:LGA 焊接接口

图 3c: 具有通过/未通过标准的空隙 % 列表

对于这些LGA引脚和其他焊点,已经验证了高质量X射线图像的组合,以及这些检测算法,从而产生极其可重复和准确的空隙测量结果。